隨著智能制造技術的不斷革新,磁鋼生產領域正逐步引入自動化生產線。然而,傳統的人工上下料方式存在諸多問題,難以滿足現代生產需求。富唯智能提出了一款復合機器人磁鋼上下料解決方案,通過先進的自動化技術,提高生產效率,降低成本,保障安全。

行業痛點與客戶需求

行業痛點:

人工操作依賴度高,導致生產效率低下。

操作過程中存在安全隱患。

工作環境惡劣,對操作人員健康有潛在威脅。

難以滿足大規模、高效率的生產需求。

客戶需求:通過富唯智能復合機器人實現磁鋼的自動上下料,提高生產效率和質量穩定性,滿足80秒內完成兩垛產品的上下料,并具備較高的精度要求。

解決方案概述

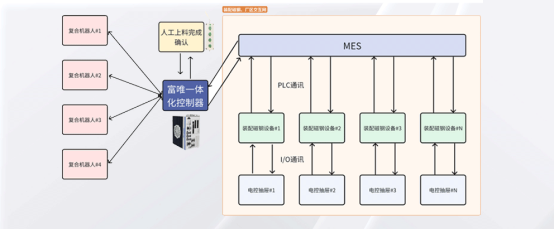

富唯智能提出以下改造方案:

更換電機和伺服控制器:提升機器人性能和穩定性。

配備雷達導航、燈帶和喇叭:增強自主導航、可視性和交互性。

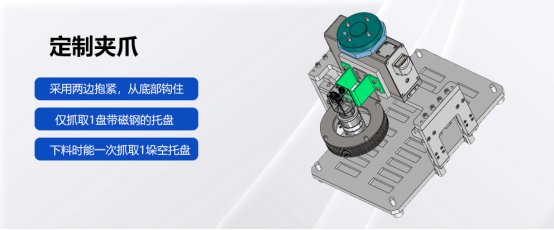

設計定制抓手:集成相機和傳感器,實現磁鋼的精確識別和抓取。

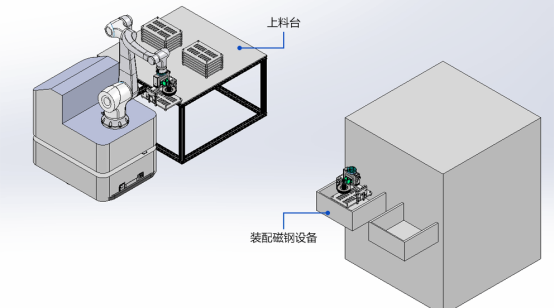

優化上料區和下料區布局:確保機器人準確、高效地完成工作。

復合機器人改造:

選用高性能電機和伺服控制器,確保機器人運動的精確性和穩定性。

配備雷達導航,實現自主定位和路徑規劃。

安裝LED燈帶和警報喇叭,提高可視性和交互性。

設計定制抓手,集成相機和傳感器,實現磁鋼的精確識別和抓取。? ??

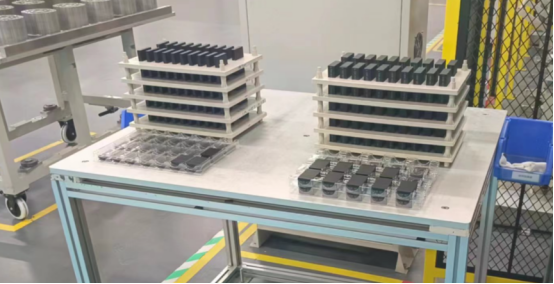

上料區優化:

設計定位導向槽,引導磁鋼進入指定位置。

設置桌面定位Mark標,方便機器人識別和定位抓取點。

下料區改造:

設置設備定位Mark標,確保機器人準確放置磁鋼。

安裝電控護板門和電控推拉槽,保護操作人員免受傷害,并實現設備的自動化推出。

執行邏輯與流程優化

整個方案的執行邏輯基于自動化生產線的流程設計,確保作業流程的連續性和高效性。通過上料請求觸發整個流程,機器人根據上料區狀態進行取料操作。在取料和擺料過程中,通過集成在抓手上的相機和傳感器進行精確識別和力度控制。一旦磁鋼被成功放置在設備上,機器人將進行上料完成確認,并繼續執行下一個循環。

通過采用富唯智能復合機器人進行磁鋼上下料,我們能夠有效解決傳統人工上下料方式存在的問題,提高生產效率、降低人力成本、保障操作安全。同時,該解決方案還具有高度的可擴展性和靈活性,能夠適應不同規模和生產需求的磁鋼生產企業。