CNC加工行業(yè)因其高效、精密的加工能力在3C、汽車等行業(yè)中占據(jù)重要地位。然而,傳統(tǒng)的CNC上下料方式繁瑣且耗時,與CNC機床配套工序和設(shè)備的高度信息化、自動化水平形成鮮明對比。這種不匹配導(dǎo)致人工上下料成為生產(chǎn)線的瓶頸,不僅效率低下,還增加了安全隱患和精度問題。因此,尋求一種自動化、智能化的上下料解決方案成為行業(yè)迫切的需求。

客戶痛點:

1、傳統(tǒng)的人工上下料方式需要大量人力投入,導(dǎo)致人力成本高昂。

2、人工操作受限于疲勞和精度問題,導(dǎo)致生產(chǎn)效率低下。

3、CNC機床操作中可能存在與人工交互的安全風(fēng)險,增加了生產(chǎn)過程中的事故可能性。

4、人工操作可能無法保證穩(wěn)定的加工精度,影響產(chǎn)品質(zhì)量。

5、傳統(tǒng)的生產(chǎn)模式難以靈活應(yīng)對市場需求的快速變化,調(diào)整生產(chǎn)排程困難。

解決方案:

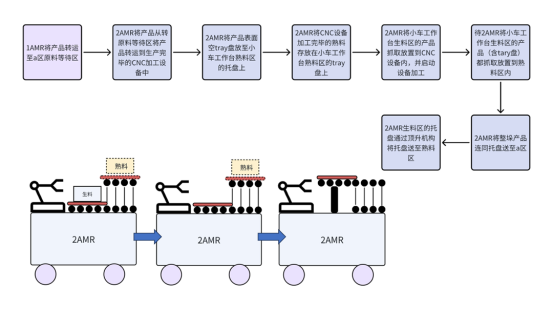

富唯智能采用兩臺AMR復(fù)合機器人以優(yōu)化鋁板CNC上下料流程。整個工作臺巧妙地劃分為生料區(qū)和熟料區(qū),確保生料區(qū)內(nèi)的產(chǎn)品能隨著生產(chǎn)階段穩(wěn)步轉(zhuǎn)移到熟料區(qū)。當(dāng)生料區(qū)托盤剩余時,通過高效的頂升機構(gòu),這些托盤將被迅速送至熟料區(qū),為新一輪生產(chǎn)做好準(zhǔn)備。機器人的機械手末端設(shè)計負(fù)載能力達(dá)到8kg,確保操作穩(wěn)定性;而AMR小車的最大速度達(dá)到1.2m/s,極大地提升了工作效率。此外,AMR復(fù)合機器人還具備約7.5小時的綜合續(xù)航能力,確保長時間穩(wěn)定運行,滿足持續(xù)生產(chǎn)需求。

方案優(yōu)勢:

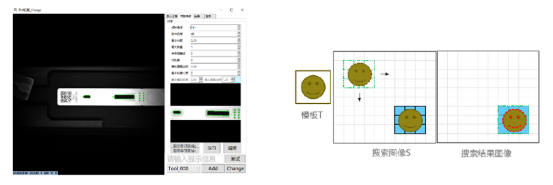

1.復(fù)合機器人AMR實現(xiàn)抓取誤差、放置誤差<±1mm

2.復(fù)合機器人AMR在會車時實現(xiàn)自動讓行,有行人、障礙物自動停止

3.復(fù)合機器人AMR實現(xiàn)與CNC設(shè)備對接,可以控制上下料時倉門自動開關(guān)

4.復(fù)合機器人AMR綜合抓取放置成功率實現(xiàn)>99%

核心價值:

富唯智能的AMR復(fù)合機器人鋁板CNC上下料方案展現(xiàn)了其核心價值:通過高精度導(dǎo)航和協(xié)作機械臂的完美結(jié)合,實現(xiàn)了鋁板CNC加工過程的自動化上下料,不僅提高了生產(chǎn)效率,降低了人力成本,還確保了生產(chǎn)過程中的安全性和產(chǎn)品質(zhì)量。這一方案為企業(yè)帶來了智能化、高效化的生產(chǎn)變革,展現(xiàn)了富唯智能在自動化領(lǐng)域的領(lǐng)先實力和創(chuàng)新精神。