在制造業(yè)蓬勃發(fā)展的浪潮中,生產(chǎn)方式正經(jīng)歷著前所未有的變革。傳統(tǒng)的手工上下料模式,曾經(jīng)在生產(chǎn)線上發(fā)揮著重要作用,但如今已難以適應高效、精準的現(xiàn)代化生產(chǎn)需求。尤其是在對精度和效率要求極高的 CNC 加工領域,手工上下料的弊端愈發(fā)凸顯,不僅效率低下,還存在諸多安全隱患和精度問題,成為制約企業(yè)發(fā)展的瓶頸。?

工藝現(xiàn)狀與需求

該企業(yè)現(xiàn)有CNC加工生產(chǎn)線采用手工上下料方式,工人需將產(chǎn)品裝配到治具上,再將治具連同定位臺一同搬運到CNC設備內(nèi)進行加工。加工完成后,再由工人取下產(chǎn)品并轉移至成品區(qū)。這種方式不僅勞動強度大、效率低下,而且容易受人為因素影響,導致加工精度不穩(wěn)定。

企業(yè)希望實現(xiàn)CNC加工生產(chǎn)線的自動化上下料,提高生產(chǎn)效率、降低勞動強度,并確保加工精度。

?

解決方案

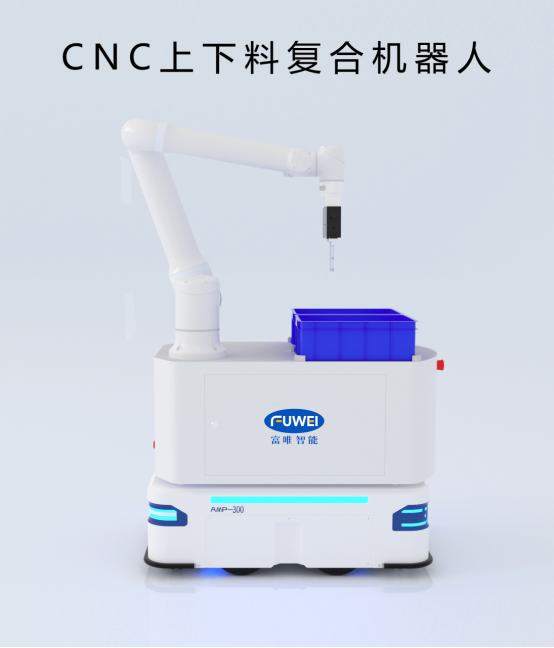

1. 復合機器人AMR:采用2臺AMR復合機器人進行上下料作業(yè),具備高精度抓取、放置功能,能夠實現(xiàn)與CNC設備的無縫對接。

2. 視覺識別系統(tǒng):采用富唯視覺識別軟件ForwardVision,對Mark標進行高精度識別,確保機器人抓取和放置的精度。

3. 自動充電系統(tǒng):AMR機器人配備自動充電樁,實時監(jiān)測電量并自動調(diào)度充電,確保24小時持續(xù)作業(yè)能力。

4. 通訊對接方式:機器人與CNC設備通過專用信號進行通訊,實現(xiàn)自動開門、關門、啟動設備等操作。

5. FRDS調(diào)度系統(tǒng):對整個生產(chǎn)線進行高效調(diào)度和管理,確保機器人和CNC設備之間的協(xié)同作業(yè)。

方案優(yōu)勢

1. 高效性:復合機器人AMR能夠實現(xiàn)快速、準確的上下料操作,大幅提高生產(chǎn)效率。

2. 精準性:采用視覺識別系統(tǒng)和高精度抓取技術,確保產(chǎn)品放置誤差小于±1.5mm,滿足高精度加工需求。

3. 安全性:機器人具備自動避障、行人檢測等功能,確保生產(chǎn)過程中的安全。

4. 靈活性:系統(tǒng)可根據(jù)生產(chǎn)中心計劃實時調(diào)整生產(chǎn)狀態(tài),適應不同產(chǎn)品的加工需求。

5. 可靠性:AMR機器人綜合放置成功率實現(xiàn)>99%,確保生產(chǎn)線的穩(wěn)定運行。

?

實施效果

通過實施該解決方案,該制造企業(yè)的CNC加工生產(chǎn)線實現(xiàn)了自動化上下料操作,生產(chǎn)效率提高了30%以上,產(chǎn)品加工精度得到了顯著提升。同時,降低了工人的勞動強度和安全風險,為企業(yè)帶來了顯著的經(jīng)濟效益和社會效益。

?

本案例展示了基于復合機器人AMR的CNC自動上下料解決方案在制造業(yè)中的應用效果。隨著智能制造技術的不斷發(fā)展,我們相信未來將有更多企業(yè)采用自動化、智能化的生產(chǎn)方式,提高生產(chǎn)效率、降低成本、提升產(chǎn)品質(zhì)量。我們將繼續(xù)關注市場動態(tài)和技術發(fā)展趨勢,為更多企業(yè)提供優(yōu)質(zhì)的智能制造解決方案。