在模具制造領(lǐng)域,精密與效率的平衡始終是行業(yè)痛點。傳統(tǒng)CNC磨具加工依賴人工上下料,不僅效率低下,且難以滿足微米級精度要求。富唯智能憑借自主研發(fā)的復(fù)合機器人技術(shù),通過多個“復(fù)合機器人CNC磨具精密加工案例”驗證,為行業(yè)提供了一套高柔性、高精度的自動化解決方案,助力企業(yè)實現(xiàn)從“制造”到“智造”的跨越式升級。

?

一、技術(shù)突破:復(fù)合機器人如何定義磨具加工新標準

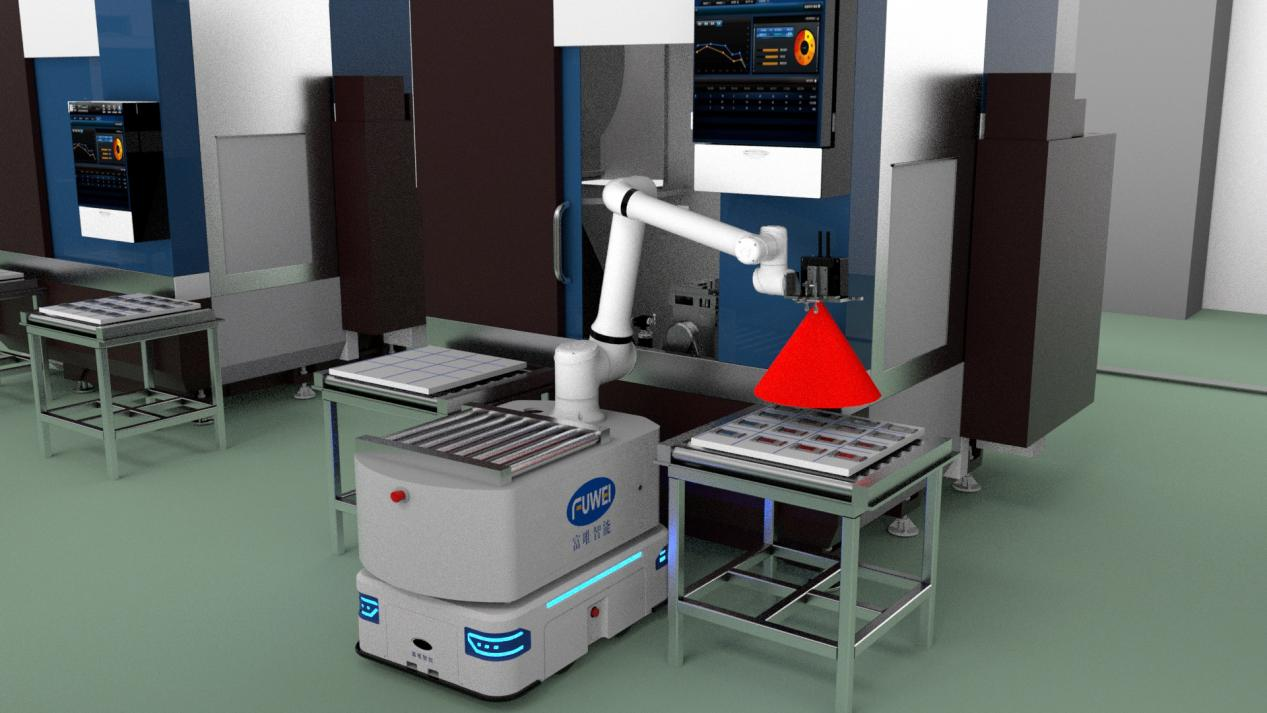

在“復(fù)合機器人CNC磨具精密加工案例”中,富唯智能的AMR復(fù)合機器人展現(xiàn)了三大核心技術(shù)優(yōu)勢:

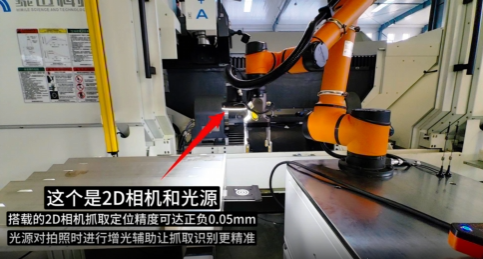

1.超精密定位:協(xié)作機械臂重復(fù)精度達±0.03mm,結(jié)合高精度視覺識別系統(tǒng)(ForwardVision),可精準抓取并放置模具毛坯,誤差小于±1.5mm,滿足高復(fù)雜度模具的加工需求。

2.智能柔性調(diào)度:通過FRDS中央調(diào)度系統(tǒng),多臺機器人可協(xié)同作業(yè),動態(tài)分配任務(wù)。例如,在連續(xù)加工場景中,一臺機器人負責(zé)上料,另一臺同步完成成品下料,生產(chǎn)效率提升30%以上。

3.全流程閉環(huán)控制:從毛坯抓取、CNC加工到成品檢測,復(fù)合機器人實現(xiàn)全流程自動化。視覺系統(tǒng)實時監(jiān)測加工狀態(tài),若檢測到刀具磨損或尺寸偏差,立即觸發(fā)報警并調(diào)整參數(shù),確保良品率超99.8%。

二、場景落地:復(fù)合機器人CNC磨具精密加工案例解析

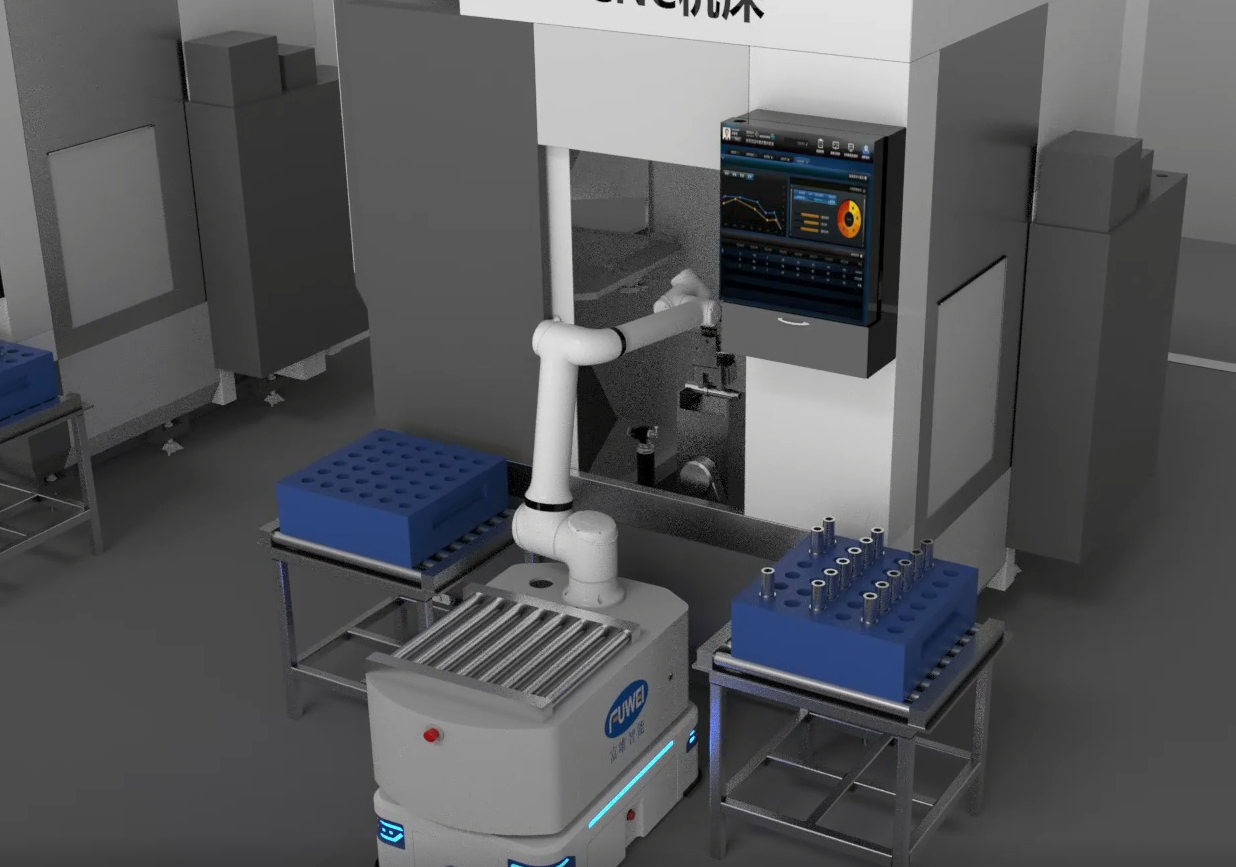

以某汽車模具廠商為例,其面臨人工效率低、精度波動大、夜班人力短缺等難題。富唯智能為其定制了以下解決方案:

1.高精度上下料:AMR機器人搭載6軸協(xié)作機械臂,通過3D視覺定位模具位置,精準抓取重量達300kg的鋼制毛坯,并自動送入CNC加工中心,避免人工搬運導(dǎo)致的磕碰損傷。

2.24小時無人化生產(chǎn):機器人配備自動充電樁,電量低于20%時自主充電,實現(xiàn)全天候作業(yè),夜班產(chǎn)能提升200%。

3.多機型適配:模塊化夾具設(shè)計支持快速切換,可兼容小型精密注塑模與大型沖壓模,換型時間縮短至10分鐘,適應(yīng)多批次、小批量生產(chǎn)需求。

?

“復(fù)合機器人CNC模具精密加工案例”不僅是技術(shù)落地的證明,更是制造業(yè)轉(zhuǎn)型的縮影。富唯智能以高精度、高柔性、高可靠性的產(chǎn)品理念,持續(xù)推動模具行業(yè)向智能化、無人化邁進。

?