在工業(yè)4.0與智能制造的浪潮中,AGV機(jī)械手復(fù)合機(jī)器人憑借“移動(dòng)+操作+感知”的全能特性,正成為推動(dòng)制造業(yè)轉(zhuǎn)型升級(jí)的核心力量。從汽車制造到3C電子,從倉(cāng)儲(chǔ)物流到醫(yī)療配送,這種融合AGV(自動(dòng)導(dǎo)引車)與機(jī)械手的創(chuàng)新設(shè)備,以高效、靈活、安全的優(yōu)勢(shì),重新定義了自動(dòng)化生產(chǎn)的邊界。本文將深入解析其技術(shù)優(yōu)勢(shì)、應(yīng)用場(chǎng)景及未來(lái)趨勢(shì),助企業(yè)抓住智能化升級(jí)的黃金機(jī)遇。

一、技術(shù)突破:AGV機(jī)械手復(fù)合機(jī)器人的核心優(yōu)勢(shì)

AGV機(jī)械手復(fù)合機(jī)器人通過(guò)三大技術(shù)革新,實(shí)現(xiàn)效率與精度的雙重飛躍:

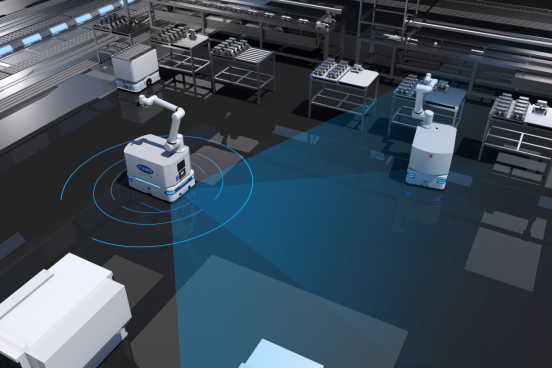

1.智能導(dǎo)航與多機(jī)協(xié)同:搭載激光SLAM導(dǎo)航、視覺識(shí)別與多傳感器融合技術(shù),可實(shí)時(shí)感知?jiǎng)討B(tài)環(huán)境并優(yōu)化路徑,適應(yīng)復(fù)雜車間布局。例如,天津山石機(jī)器人的復(fù)合AGV采用深度學(xué)習(xí)算法,動(dòng)態(tài)避障響應(yīng)時(shí)間縮短至0.1秒,確保高密度作業(yè)下的安全性。

2.高精度操作:機(jī)械臂末端定位精度可達(dá)±0.05mm,結(jié)合力控與視覺糾偏技術(shù),勝任精密裝配與柔性抓取。歐鎧智能的AGV機(jī)械手在電子元件分揀中實(shí)現(xiàn)每秒3次高速抓取,良品率提升至99.9%。

3.模塊化設(shè)計(jì):支持快速切換夾具與功能擴(kuò)展,無(wú)縫適配多品種、小批量生產(chǎn)需求。某汽車零部件廠商通過(guò)模塊化改造,將換型時(shí)間從2小時(shí)壓縮至15分鐘,產(chǎn)能利用率提升40%。

二、全場(chǎng)景應(yīng)用:從工業(yè)到物流的效能革命

具身智能工業(yè)機(jī)器人已滲透多個(gè)行業(yè),展現(xiàn)強(qiáng)大的場(chǎng)景適應(yīng)力:

1.汽車制造:在發(fā)動(dòng)機(jī)裝配線中,復(fù)合機(jī)器人可替代4名工人,24小時(shí)連續(xù)完成搬運(yùn)、擰緊、檢測(cè)全流程,人力成本降低60%。

2.3C電子:深圳某手機(jī)屏幕廠部署AGV機(jī)械手后,分揀節(jié)拍從8秒/件提升至3秒/件,碎片率下降至0.02%,年節(jié)省成本超300萬(wàn)元。

3.智慧倉(cāng)儲(chǔ):天津山石機(jī)器人的復(fù)合AGV通過(guò)智能調(diào)度系統(tǒng),實(shí)現(xiàn)100臺(tái)設(shè)備協(xié)同作業(yè),倉(cāng)儲(chǔ)分揀效率提升50%,空間利用率增加120%。

?

三、行業(yè)標(biāo)桿案例:富唯智能的實(shí)戰(zhàn)賦能

富唯智能作為國(guó)內(nèi)領(lǐng)先的AGV機(jī)械手復(fù)合機(jī)器人供應(yīng)商,其解決方案在多個(gè)領(lǐng)域樹立標(biāo)桿:

1.汽車零部件搬運(yùn):某國(guó)際車企引入歐鎧設(shè)備后,實(shí)現(xiàn)晶圓盒搬運(yùn)誤差小于0.5mm,日均處理量達(dá)2萬(wàn)件,效率提升400%。

2.柔性生產(chǎn)線:通過(guò)“數(shù)字孿生+集群調(diào)度”技術(shù),歐鎧機(jī)器人支持多機(jī)型協(xié)同作業(yè),動(dòng)態(tài)調(diào)整生產(chǎn)節(jié)拍,助力客戶應(yīng)對(duì)訂單波動(dòng),交付周期縮短30%。

3.售后服務(wù)體系:提供“交付-培訓(xùn)-運(yùn)維”全周期支持,48小時(shí)應(yīng)急響應(yīng)與全國(guó)備件覆蓋,確保設(shè)備故障修復(fù)效率提升60%。

從降本增效到柔性生產(chǎn),從工業(yè)制造到智慧醫(yī)療,AGV機(jī)械手復(fù)合機(jī)器人以技術(shù)創(chuàng)新與場(chǎng)景落地的雙重突破,持續(xù)改寫生產(chǎn)力邊界。