瀏覽次數:

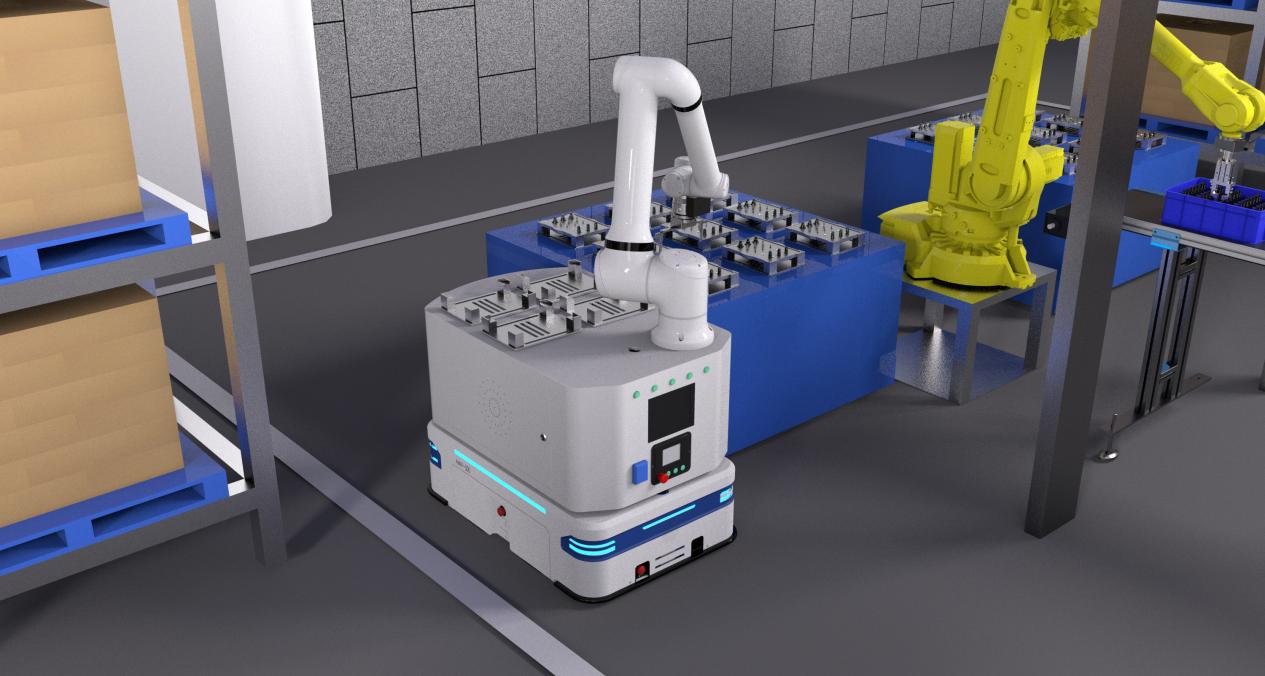

在智能制造高速發展的今天,復合機器人重復定位精度已成為衡量自動化設備性能的核心指標,直接影響產線良率與效率。作為工業機器人領域的創新引領者,富唯智能復合機器人憑借行業領先的±0.02mm至±0.05mm重復定位精度,結合AI與多模態感知技術,為精密制造場景提供高可靠、高柔性的解決方案,助力企業突破效率與質量的瓶頸。

?

一、精度解析:為何重復定位精度是核心壁壘?

復合機器人重復定位精度指其末端執行器多次返回同一位置時的最大偏差,這一參數決定了機器人在精密裝配、CNC上下料等場景的穩定性。傳統人工操作易受疲勞、經驗影響,精度波動大,而富唯智能通過三大技術實現突破:

1.高剛性傳動系統:采用微型擺線減速機,背隙低于0.5弧分,較傳統方案剛性提升3倍,確保機械臂運動無回差;

2.多傳感器融合:集成3D視覺(精度±0.02mm)與激光雷達,實時補償環境振動與負載變化,動態精度波動控制在±0.3mm內;

3.AI動態路徑優化:基于深度學習算法優化運動軌跡,規避機械臂抖動與慣性偏差,實測重復定位精度達±0.02mm(3D視覺)至±0.05mm(2D視覺),遠超行業平均水平。

這一精度水平可滿足半導體晶圓搬運、醫療設備裝配等毫米級場景需求,為企業提供“零誤差”保障。

?

二、場景賦能:±0.02mm精度如何驅動效率革命

復合機器人重復定位精度的突破,為多行業帶來顛覆性價值:

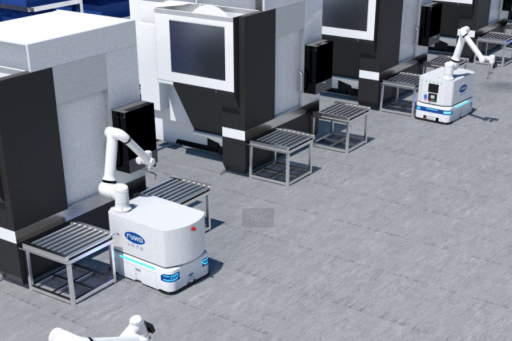

1.CNC鋁塊高效上下料:在鋁制品加工中,機器人以±0.05mm精度完成抓取與設備通信,單機每小時處理150件鋁塊,效率較人工提升200%,良率從8%提升至97%以上;

2.半導體晶圓無痕搬運:通過3D視覺與力控抓取,機器人實現晶圓盒±0.02mm精準對接,避免微米級劃傷,良率提升15%;

3.汽車零部件精密裝配:在螺絲鎖付、密封涂膠環節,高精度操作使車身接縫均勻性達行業頂級標準,助力企業通過IATF 16949認證。

以某3C電子企業為例,引入富唯復合機器人后,產線換型時間從2小時縮短至30分鐘,年運維成本降低40%。

三、精度驗證:從實驗室到產線的全鏈路保障

為確保持續穩定的復合機器人重復定位精度,富唯智能構建了全生命周期管理體系:

1.硬件層面:采用碳纖維機械臂與高精度編碼器,減少熱變形與機械磨損導致的精度衰減;

2.軟件層面:開發FreeCalib免標定系統,通過預訓練模型實現視覺-機械臂快速校準,部署時間縮短至20分鐘,標定精度提升10%;

3.測試驗證:出廠前通過激光跟蹤儀與三維探頭進行ISO 9283標準測試,確保每臺機器人精度達標。

此外,在客戶現場實測中,復合機器人搭載3D相機完成1000次重復抓取任務,誤差始終低于±0.03mm,充分驗證其工業級可靠性.

?

四、未來升級:從單機精度到全局智能協同

富唯智能正推動復合機器人重復定位精度向±0.01mm邁進。通過“視覺-力覺-觸覺”多模態感知系統,機器人可感知0.1N的接觸力變化,實現醫療設備裝配等場景的微米級操作。同時,其一體化控制系統支持與MES/ERP無縫對接,實時采集數據并通過數字孿生平臺預測精度偏差,實現自校正與全局優化。

?

五、選擇富唯智能,以精度重塑智造競爭力

復合機器人重復定位精度不僅是技術參數,更是企業降本增效的核心競爭力。富唯智能以±0.02mm精度為基石,融合柔性導航與智能協同能力,為CNC加工、半導體、新能源等行業提供“高精度、高可靠、高適配”的解決方案。無論是提升良率、縮短交付周期,還是構建無人化產線,復合機器人重復定位精度的每一次突破,都在重新定義智能制造的邊界。

?