隨著制造業智能化轉型加速,物流自動化已成為企業提升效率���、降低成本的核心競爭力之一。某精密電子器件制造企業為應對“小批量���、多品種、高精度”的市場需求�,計劃通過自動化升級實現生產流程的智能化重構。企業戰略聚焦于推進智能制造裝備發展����,旨在構建車間級智能物流系統�,打通物料流轉全鏈路�����,確保工藝穩定性與生產科學性����。

客戶需求

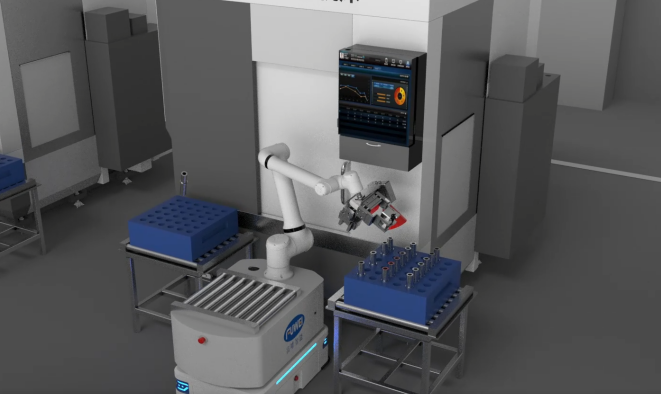

.自動化搬運:使用復合機器人實現CNC加工機床的自動上下料�����,覆蓋半成品原料塑料管電子件及成品料搬運�,單次抓取5管并精準疊放(精度±0.5mm)�。

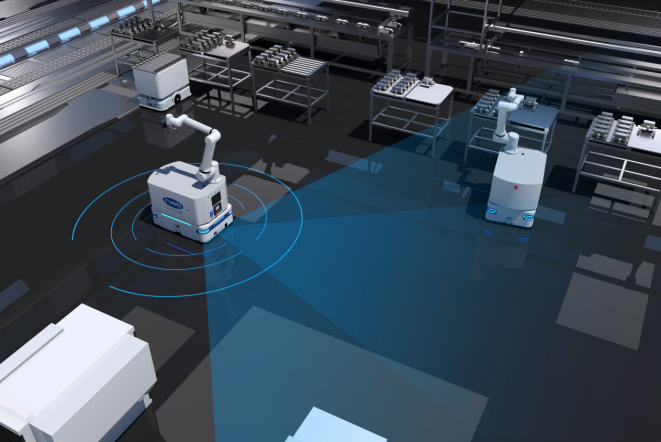

.全流程對接:除半成品入庫與成品出庫外,工序間物料流轉需全自動完成��,支持多機臺協同作業(1臺機器人對接多臺加工設備)�。

.智能緩存管理:按FIFO原則管理物料等待時間,實現貨架清空���、堆碼邏輯優化及物料互斥控制。

.安全防護:集成緊急停止、人員避障�、安全警示等功能�,確保人機協作環境的安全性。

?

行業痛點

傳統CNC上下料模式面臨多重挑戰:

.效率瓶頸:人工操作效率低(每小時處理量不足50件)�,且難以滿足高精度抓取需求����。

.質量波動:人工擺放易導致塑料管位姿偏差�,影響加工一致性,良品率僅85%�。

.安全隱患:車間環境復雜��,人工搬運存在夾傷、碰撞風險��。

.柔性不足:多品種生產時�,設備切換耗時長��,難以適應快速換線需求89����。

?

解決方案:富唯智能復合機器人技術賦能

針對客戶需求與行業痛點����,富唯智能量身定制了基于復合機器人的CNC自動上料解決方案,以四大核心技術實現突破:

1. 高精度抓取與定位

.視覺引導系統:搭載2D/3D視覺融合技術��,結合深度學習算法��,可毫秒級識別塑料管位姿���,抓取精度達±0.1mm�����,滿足±0.5mm的疊放要求。視覺系統還可實時檢測物料表面缺陷,確保來料一致性

���。

.模塊化機械臂:采用6軸高剛性機械臂,重復定位精度±0.03mm,支持多管同步抓取與精準堆碼���,適配不同規格料架。

?

2. 柔性化多機協同

.智能調度平臺:基于AI-ICDP工業控制平臺,實現多臺加工設備任務動態分配。機器人自主規劃路徑,響應時間≤1秒��,單臺機器人可高效對接5臺CNC機床�,綜合效率提升200%。

.無軌導航技術:激光SLAM導航結合避障雷達,可在狹窄車間靈活穿梭���,定位精度±5mm,適應復雜環境下的跨區域物料轉運。

?

3. 智能化緩存管理

.FIFO動態優化:通過RFID與MES系統聯動��,實時監控物料狀態����,自動觸發理貨指令����,確保貨架清空與堆碼邏輯合規,等待時間縮短30%��。

?

4. 全方位安全防護

.三重安全機制:集成3D避障相機���、激光雷達與急停按鈕�����,實現動態避障(檢測距離0.1-8m)與緊急制動(響應時間≤0.1秒)����,人員誤入作業區時自動停機����,保障人機混流場景安全。

?

方案優勢

.效率躍升:機器人24小時連續作業�,每小時處理量達150件��,較人工提升3倍,良品率穩定在98%以上��。

.成本優化:單臺機器人替代3名工人����,年節省人力成本超25萬元,物料損耗率降低60%�。

.柔性擴展:模塊化設計支持快速換型���,機型切換時間從2小時壓縮至15分鐘�,適配多品種生產需求。

?

富唯智能復合機器人通過技術創新與場景化落地,助力企業實現從“制造”到“智造”的跨越�����。未來����,富唯將持續深化AI��、物聯網與機器人技術的融合�,為全球制造業提供更高效��、更安全的智能化解決方案���。