在光學、電子、汽車等精密制造領域,鍍膜工藝的質量與效率直接決定產品競爭力。然而,傳統人工操作效率低、精度不足,且難以適應多品種、小批量的柔性生產需求。如何破局?富唯智能推出的鍍膜上下料設備,以智能化、高精度、高效率為核心,重新定義鍍膜生產流程,成為企業邁向工業4.0的“加速器”。

一、高效與精準:鍍膜工藝的“雙核引擎”

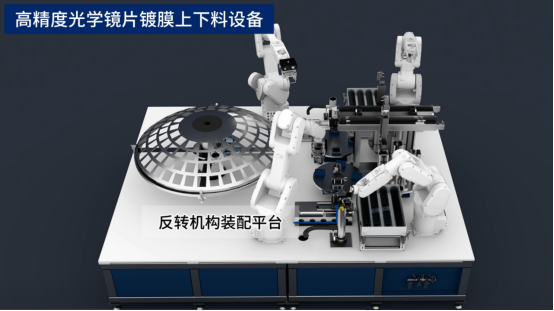

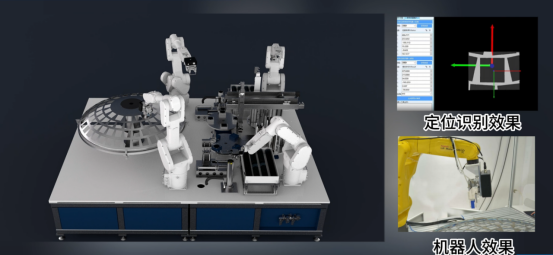

傳統鍍膜生產中,人工上料耗時耗力,且易因操作誤差導致鍍膜不均。富唯智能鍍膜上下料設備通過雙機器人協同作業(2臺裝配機器人+2臺上傘機器人),配合3D視覺定位技術,將單次上傘時間壓縮至10秒,單傘200件物料僅需16.7分鐘即可完成上料,效率提升超300%。

更令人驚嘆的是其精度表現:設備采用自研條紋結構光技術及點云算法,定位精度達0.1mm,結合AI-ICDP智能控制平臺,機械臂操作誤差小于0.2mm,確保鍍膜厚度均勻性達到行業頂尖水平。無論是微米級芯片還是大尺寸汽車部件,均能實現“零瑕疵”鍍膜。

?

二、智能大腦:從“人控”到“智控”的跨越

富唯智能鍍膜上下料設備的“智慧核心”在于其一體化控制系統。搭載ICD6064V高配控制器,設備可同步調度機器人、3D視覺、AMR(自主移動機器人)等模塊,并通過零代碼編程實現快速部署,大幅降低操作門檻。

此外,設備內置AI邊緣計算能力,可實時監測生產數據并動態優化參數。例如,超聲波清洗裝置(USC)在鍍膜前自動檢測鏡面清潔度,若發現殘留顆粒,立即觸發二次清洗,從源頭保障鍍膜質量。這種“自適應”能力,讓生產流程如同擁有“自主神經”,顯著降低故障率與人工干預。

?

三、柔性生產:應對多樣需求的“變形金剛”

面對多品種、小批量訂單的行業趨勢,富唯智能鍍膜上下料設備以模塊化設計打破傳統設備“剛性”局限。用戶可根據工藝需求自由組合功能模塊,例如切換單面/雙面鍍膜模式,或適配不同規格的傘架與鍍膜環。

以某亞克力板企業為例,通過富唯智能方案,其CNC換料節拍從180秒縮短至60秒,精度提升至±0.5mm,快速完成大額訂單交付。這種“即插即用”的靈活性,讓企業輕松應對市場波動,搶占先機。

四、安全與可持續:智能制造的“隱形護盾”

設備采用百級無塵環境設計,杜絕塵埃對鍍膜工藝的干擾,同時通過智能路徑規劃與多重安全防護機制(如急停裝置、碰撞檢測),保障人機協作安全。相較于人工操作,設備7×24小時不間斷運行,不僅降低30%以上人力成本,更將工傷風險趨近于零。

在“中國智造”的浪潮中,富唯智能鍍膜上下料設備不僅是生產工具,更是企業轉型升級的戰略伙伴。它以高精度、高效率、高柔性為核心,賦能企業突破產能瓶頸、提升產品附加值。