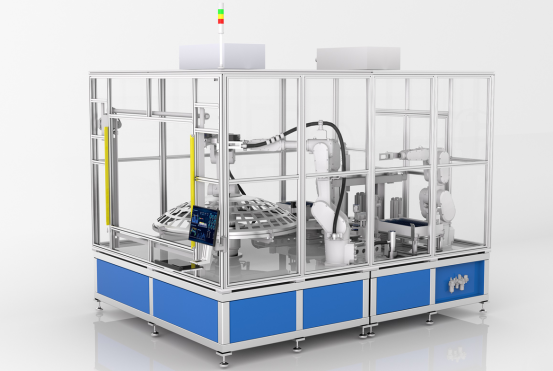

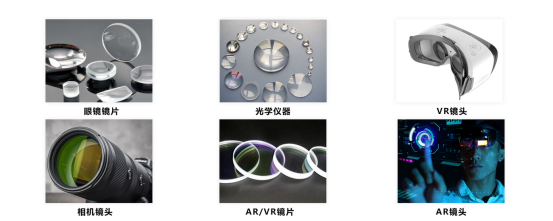

在光學制造領域,鏡片鍍膜工藝的精度與效率直接決定了產(chǎn)品的核心競爭力。傳統(tǒng)人工上下料模式因操作誤差、效率瓶頸和良率波動等問題,已難以滿足高端鏡片生產(chǎn)需求。富唯智能以“鏡片鍍膜上下料機械臂設計”為核心,通過高精度運動控制、AI自適應算法與柔性化結(jié)構(gòu),為全球光學企業(yè)提供全流程自動化解決方案,助力生產(chǎn)效率提升300%、良品率突破99%。

一、技術(shù)突破:從毫米級精度到全流程無人化

傳鍍膜工藝依賴人工操作,鏡片劃傷率高達8%,而富唯智能的鏡片鍍膜上下料機械臂設計融合三大創(chuàng)新技術(shù):

1.0.1mm超精定位:采用自研條紋結(jié)構(gòu)光與點云生成算法,結(jié)合高精度標定系統(tǒng),機械臂抓取定位精度達±0.1mm,確保鏡片無損傷、無偏移;

2.全流程協(xié)同控制:通過雙裝配機械臂與上傘機器人協(xié)同作業(yè),單次上傘動作僅需10秒,可處理200片鏡片,全流程耗時16.7分鐘/傘,效率較人工提升3倍;

3.AI自適應優(yōu)化:基于AI-ICDP一體化控制平臺,實時監(jiān)控環(huán)境溫濕度與振動參數(shù),動態(tài)調(diào)整機械臂運動軌跡,良品率穩(wěn)定在99%以上。?

以某高端鏡頭廠商為例,引入富唯設備后,鍍膜工序人工成本降低70%,年節(jié)省超500萬元,印證了鏡片鍍膜上下料機械臂設計的工程價值。

二、柔性適配:從單一工序到全廠智能化

富唯智能的鏡片鍍膜上下料機械臂設計以模塊化與數(shù)據(jù)驅(qū)動為核心,覆蓋四大場景:

1.精密鍍膜:支持單面/雙面鍍膜自動上下料,兼容多種鍍膜環(huán)與傘架,適配百級無塵環(huán)境,杜絕人工污染風險;

2.智能質(zhì)檢:集成ForwardVision視覺系統(tǒng),實時檢測鏡片表面瑕疵,誤判率低于0.1%,替代傳統(tǒng)人工目檢;?

3.工藝優(yōu)化:通過數(shù)據(jù)可視平臺分析生產(chǎn)參數(shù),自動優(yōu)化鍍膜厚度均勻性,減少材料浪費30%;?

4.跨廠協(xié)同:對接MES/ERP系統(tǒng),實現(xiàn)多車間設備統(tǒng)一調(diào)度,產(chǎn)能利用率提升50%。

?

三、安全可靠:雙重防護體系構(gòu)建工業(yè)級保障

在粉塵、高溫等復雜環(huán)境中,富唯機械臂通過多模態(tài)傳感器與實時避障算法,實現(xiàn)雙重安全防護。例如,在無塵車間中,機械臂可自主識別環(huán)境振動并調(diào)整抓取力度,事故率降至傳統(tǒng)模式的10%以下。此外,無軌導航技術(shù)擺脫對磁條或二維碼的依賴,進一步提升了復雜場景下的適應性。

四、行業(yè)賦能:從標桿案例到生態(tài)共建

富唯智能的鏡片鍍膜上下料機械臂設計已通過比亞迪、寧德時代等頭部企業(yè)驗證,成為其“黑燈工廠”的核心裝備。以某3C電子巨頭為例,部署富唯設備后,鍍膜工序訂單響應速度提升3倍,產(chǎn)能波動容忍度提高80%。與此同時,富唯正與清華大學等機構(gòu)共建產(chǎn)學研生態(tài),推動技術(shù)標準化與產(chǎn)業(yè)鏈協(xié)同,加速鏡片鍍膜工藝的智能化升級。

隨著AI與5G技術(shù)的深度融合,富唯智能將持續(xù)迭代鏡片鍍膜上下料機械臂設計。例如,基于大模型的預測性維護系統(tǒng)可提前72小時預判設備故障,停機時間減少80%。未來,富唯計劃推出開放式開發(fā)平臺,賦能中小企業(yè)低門檻接入自動化能力,并探索醫(yī)療光學、AR/VR鏡片等新興領域的應用場景。

鏡片鍍膜上下料機械臂設計不僅是技術(shù)革新,更是光學制造從“經(jīng)驗依賴”向“數(shù)據(jù)驅(qū)動”轉(zhuǎn)型的戰(zhàn)略支點。富唯智能以鏡片鍍膜上下料機械臂設計為核心,通過精度、效率與安全的全面突破,助力企業(yè)構(gòu)建高韌性智造體系。選擇富唯,即是選擇以智能化底座迎接光學產(chǎn)業(yè)的無限可能!?